Introdução à produção de blocos AAC

O que são blocos AAC?

Os blocos de concreto aerado autoclavado (AAC) são um material de construção leve e pré -moldado que tem sido usado na construção por muitos anos. Inventado na década de 1920 na Suécia, a AAC é uma mistura de cimento, limão, areia de sílica, gesso e água, com uma pequena quantidade de pó de alumínio adicionado como agente espumante. Essa mistura é derramada em moldes, onde uma reação química entre o alumínio e os outros componentes faz com que o material se expanda e formem uma estrutura celular com milhões de pequenos poros cheios de ar. Esse processo fornece à AAC suas propriedades leves e isolantes distintas. A parte "autoclaved" do nome refere-se ao processo de cura de vapor de alta pressão que os blocos passam, o que lhes dá sua força e durabilidade finais.

Vantagens do uso de blocos AAC na construção

Os blocos da AAC oferecem uma série de vantagens significativas sobre materiais de construção tradicionais, como tijolos de barro e blocos de concreto.

Lightweight: Sua baixa densidade facilita o manuseio e o transporte da AAC, reduzindo os custos de mão -de -obra e tornando a construção mais rapidamente. Isso também reduz a carga estrutural na fundação de um edifício, que pode custar economia no projeto geral de construção.

Isolamento térmico: A estrutura porosa e cheia de ar da AAC fornece isolamento térmico. Isso ajuda a manter uma temperatura interna estável, reduzindo a necessidade de aquecimento e resfriamento, o que leva a um menor consumo e custos de energia.

Resistência ao fogo: Os blocos AAC são não combustíveis e podem suportar altas temperaturas, fornecendo um alto nível de resistência ao fogo. Isso aprimora a segurança dos edifícios construídos com AAC.

Isolamento sonoro: A estrutura celular também fornece uma boa absorção de som, tornando a AAC eficaz para o isolamento acústico e ajudando a reduzir a transmissão de ruído.

Ecológico: A produção de blocos AAC usa menos energia do que a dos tijolos de disparos tradicionais. Além disso, eles são feitos de matérias-primas não tóxicas prontamente disponíveis e podem ser recicladas. A eficiência energética dos edifícios feitos com a AAC também contribui para uma pegada de carbono mais baixa.

Durabilidade e resistência a pragas: Os blocos AAC são resistentes a cupins e outras pragas, além de apodrecer e mofo, garantindo uma longa vida útil para a estrutura.

Demanda de mercado e potencial de crescimento para blocos AAC

O mercado global de blocos da AAC tem sofrido crescimento constante, impulsionado por vários fatores. O foco crescente na construção verde e nas práticas de construção sustentável aumentou a demanda por materiais ecológicos como a AAC. Além disso, a crescente necessidade de moradias acessíveis e eficientes nas economias em desenvolvimento, combinadas com a crescente conscientização dos benefícios de economia de energia da AAC, alimentou ainda mais a expansão do mercado. A versatilidade e a facilidade de uso dos blocos AAC os tornam adequados para uma ampla gama de aplicações, de edifícios residenciais e comerciais a estruturas industriais, o que contribui para o seu forte potencial de mercado.

Configurando uma linha de produção de blocos AAC

Matérias -primas: tipos e requisitos de qualidade

O núcleo da produção de blocos AAC está na combinação precisa de suas matérias -primas. A qualidade e a proporção de cada ingrediente afetam diretamente a força, a densidade e as propriedades térmicas do produto final.

Sílica: Este é o componente principal, fornecendo a maior parte da estrutura sólida do material. Normalmente, é proveniente de areia de sílica de alta qualidade, cinzas volantes (um subproduto de usinas de carvão) ou escória no solo. O teor de sílica deve ser alto e o material deve ser fundamentado para garantir uma mistura suave e consistente.

Cimento: O cimento Portland comum (OPC) ou um cimento de alta qualidade semelhante é usado como o fichário primário. Ele fornece a força inicial para a mistura antes da autoclave e contribui para a integridade estrutural final dos blocos.

Lima: A cal hidratada (hidróxido de cálcio) reage com a sílica para formar hidratos de silicato de cálcio durante o processo de autoclave. Essa reação é o que dá à AAC sua força e estabilidade a longo prazo. O limão usado deve ser de alta pureza.

Gesso: Uma pequena quantidade de gesso é adicionada para controlar o tempo de configuração da pasta e promover a formação da estrutura cristalina necessária durante a cura.

Pó de alumínio: Este é o principal agente de fermento ou espuma. Quando misturado com os outros componentes, ele reage com os elementos alcalinos (cimento e cal) para produzir gás hidrogênio. Esse gás forma milhões de pequenas bolhas ao longo da pasta, criando a estrutura aerada característica do bloco AAC. A finura e a qualidade do pó de alumínio são cruciais para um processo de aeração consistente.

Processo de fabricação: etapas detalhadas da mistura à cura

A produção de blocos AAC é um processo contínuo e altamente controlado que pode ser dividido em vários estágios principais.

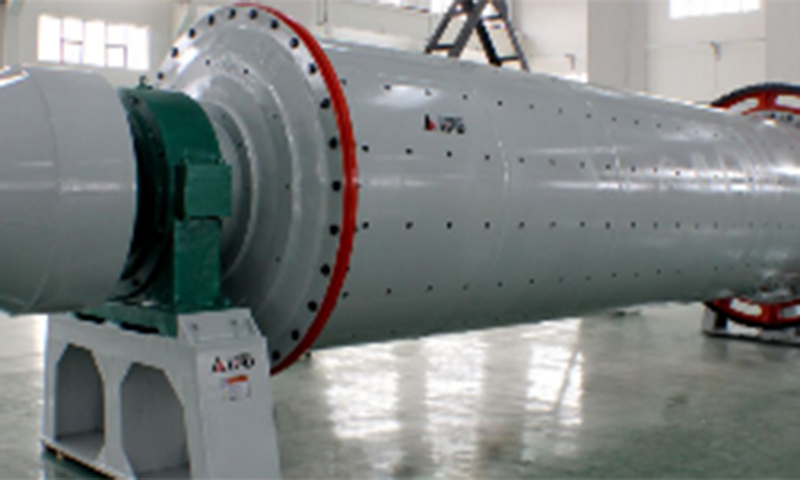

Preparação de matéria -prima: Todas as matérias -primas sólidas, como sílica, cimento e limão, são armazenadas em silos. A sílica (areia ou cinza volante) é moída em um pó fino em um moinho de bolas para aumentar sua reatividade.

Mistura de pasta: As matérias -primas preparadas são pesadas e transportadas com precisão para um misturador. A água é adicionada e os ingredientes são completamente misturados para criar uma pasta homogênea. A razão precisa de cada componente é controlada por um sistema de lotes automatizados para garantir a consistência.

Derramamento e aeração: A pasta mista é derramada em grandes moldes de aço. Uma pequena quantidade de pó de alumínio é então adicionada, o que inicia imediatamente a reação química. O gás de hidrogênio produzido faz com que a pasta suba, assim como a massa, para encher o molde. Esse processo, conhecido como "pré-cura", normalmente leva algumas horas.

Corte: Depois que a mistura se solidificou em um "bolo" firme o suficiente para manusear, mas ainda macio o suficiente para cortar, ela é cuidadosamente levantada do molde. Usando uma máquina de corte especializada, o bolo grande é definido nos tamanhos de blocos desejados. Esse corte pode ser feito com fios de aço ou uma combinação de serras, garantindo superfícies suaves e dimensões precisas.

Autoclave (cura a vapor de alta pressão): Os blocos de corte são carregados em carrinhos e movidos para grandes autoclaves, que são essencialmente panelas de pressão industriais. Dentro da autoclave, os blocos são submetidos a vapor saturado de alta pressão (normalmente a temperaturas em torno de 190 ° C e pressões de 12 a 13 bar). Esse processo de cura de alta pressão acelera as reações químicas, dando ao AAC sua estrutura cristalina final e estável e força excepcional.

Separação e embalagem: Após a conclusão do processo de autoclave, os blocos são removidos, separados dos carrinhos e inspecionados quanto à qualidade. Eles são empilhados em paletes, geralmente encolhidos e preparados para o transporte.

Equipamento: Visão geral de máquinas essenciais

Uma linha de produção de blocos AAC moderna depende de uma variedade de máquinas especializadas para automatizar e otimizar cada estágio do processo.

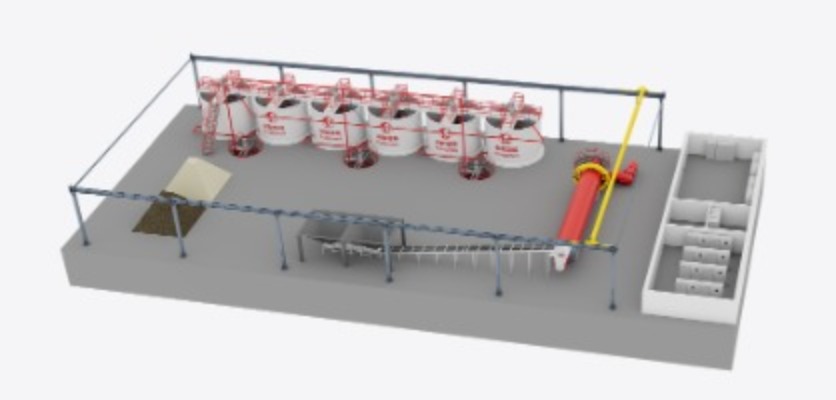

Sistema de mistura e lotes: Isso inclui silos para armazenar matérias-primas, escalas para pesagem precisa e um misturador de grande capacidade para criar a pasta.

Máquina de corte: Uma máquina para cortar o grande bolo AAC em blocos individuais com alta precisão.

Sistema de moldagem: Moldes de aço para lançar a pasta e um sistema de manuseio para mover os moldes e o bolo solidificado.

Autoclave: O núcleo da fábrica, um vaso de pressão maciço onde ocorre a cura do vapor de alta pressão.

Equipamento de manuseio de materiais: Guindastes aéreos, carros de transferência e carrinhos são essenciais para mover os moldes e blocos pesados entre diferentes estágios da produção.

Equipamento essencial para produção de blocos AAC

Sistema de mistura e lotes

Este sistema é o ponto de partida do processo de produção, onde a precisão é fundamental. Consiste em vários silos para armazenar matérias -primas a granel, como sílica, cimento e limão. . Escalas automatizadas e um sistema de transportadores pesam e transportam cada componente em proporções exatas para o misturador. O misturador combina os materiais sólidos com água e outros aditivos para criar uma pasta homogênea e uniforme. Os sistemas avançados usam o controle do computador para garantir que a receita correta seja seguida para cada lote, o que é vital para a consistência do produto.

Máquina de corte: Precision and automation

Após a pré-cura inicial, o grande "bolo" de concreto aerado precisa ser cortado em tamanhos de blocos comercializáveis. A máquina de corte é responsável por esta etapa crítica. Máquinas de corte modernas usam um sistema de fios de aço oscilantes ou serras especializadas para cortar o bolo com alta precisão. Eles podem ser programados para cortar blocos de várias dimensões, incluindo diferentes comprimentos, larguras e espessuras, simultaneamente. A automação nesta fase minimiza o desperdício e garante que cada bloco atenda às especificações de tamanho exato, essencial para a eficiência da construção e a redução do trabalho no local.

Máquina de moldagem: diferentes tipos e capacidades

Os moldes são onde ocorrem a aeração inicial e a modelagem da mistura AAC. Eles são tipicamente grandes quadros de aço retangular. O papel da máquina de moldagem é encher esses moldes com a pasta recém -mista. Dependendo da capacidade da fábrica, esses podem ser sistemas manuais ou totalmente automatizados que derramam e transferem os moldes com eficiência para a área de pré-cura. Os moldes são projetados para o Demolding rápido quando o bolo atingir a consistência certa para o corte.

Autoclave: importância e especificações

A autoclave é sem dúvida a peça importante de equipamento em todo o processo. . É um vaso de pressão cilíndrico enorme, onde ocorrem a cura e o fortalecimento final dos blocos da AAC. Os blocos são submetidos a vapor saturado de alta pressão a temperaturas de cerca de 190 ° C. Esse ambiente desencadeia uma reação química final, convertendo os ingredientes crus em um material estável e durável, com sua baixa densidade e alta resistência característica. As especificações de autoclave, como tamanho e pressão operacional, determinam o volume de produção da fábrica e a qualidade do produto final.

Guindastes e equipamentos de manuseio de materiais

Dado o peso dos moldes e o grande volume de blocos sendo processados, um sistema robusto de manuseio de material é crucial para operação eficiente. Isso normalmente inclui:

Guindastes aéreos para levantar e mover os moldes grandes.

Transfira carros para transporte de carrinhos carregados com blocos da área de corte para as autoclaves.

Empilhadeiras ou empilhadores automatizados para mover os blocos paletizados acabados para áreas de armazenamento ou envio.

Caldeira: vapor para cura

Uma caldeira de alta capacidade é um componente essencial do sistema de autoclave. É responsável por gerar o vapor de alta pressão necessário para o processo de cura. A eficiência da caldeira afeta diretamente o consumo de energia e os custos operacionais da fábrica. O isolamento adequado e um sistema de caldeira bem mantido são essenciais para otimizar essa parte intensiva em energia da linha de produção.

Linha de produção de blocos AAC: guia passo a passo

A fabricação de blocos AAC é um processo fascinante que combina química, engenharia e automação. Uma linha de produção moderna orquestra esses elementos em um fluxo contínuo, da matéria -prima ao produto acabado.

Preparação de matéria -prima

Mistura e derramamento

Pré-cura

Corte

Autoclave

Separação e embalagem

Análise de custo da produção de blocos AAC

Investimento inicial: terras, máquinas e construção

O investimento inicial para a criação de um AAC Block Production Line Factory é substancial e inclui vários componentes -chave:

Aquisição de terras: O tamanho da terra necessário depende da capacidade de produção planejada da fábrica. Uma capacidade maior exigirá mais espaço para armazenamento de matérias -primas, instalações de produção, armazenamento de produtos acabados e edifícios administrativos.

Construção de fábrica: Isso inclui o custo de construção do galpão principal da fábrica, armazéns para matérias -primas e produtos acabados, uma sala de caldeiras, uma subestação de energia e um bloco administrativo.

Máquinas e equipamentos: Esta é a parcela significativa do investimento inicial. O custo varia amplamente com base na capacidade de produção desejada e no nível de automação. Uma linha de alta capacidade totalmente automatizada será consideravelmente mais cara do que uma linha semi-automatizada e com menor capacidade. O custo inclui todo o equipamento essencial, como sistema de lotes, moinho de bolas, misturador, moldes, máquina de corte, autoclaves, caldeiras e sistemas de manuseio de materiais.

Instalação e comissionamento: O custo de instalar todas as máquinas e comissionar a planta para garantir que ela esteja operando de maneira correta e eficiente. Isso também pode incluir treinamento para a equipe operacional.

Fundo de Contingência: É aconselhável reservar uma parte do orçamento (normalmente de 10 a 15%) por custos imprevistos.

Custos operacionais: matérias -primas, mão -de -obra, energia e manutenção

Depois que a fábrica está em funcionamento, um conjunto separado de custos recorrentes deve ser gerenciado para a lucratividade:

Matérias-primas: Esta é uma grande despesa em andamento. O custo das matérias -primas - sílica (areia ou cinzas volantes), cimento, limão, gesso e pó de alumínio - está sujeito a flutuações de mercado. Garantir fornecedores confiáveis e econômicos é vital.

Trabalho: O custo da contratação e retenção de uma força de trabalho qualificada, incluindo engenheiros, operadores de máquinas, técnicos e funcionários administrativos. Uma linha de produção mais automatizada pode exigir menos trabalhadores, mas um pessoal técnico mais qualificado.

Energia: A produção da AAC é um processo intensivo em energia. Os custos primários de energia vêm da eletricidade necessária para executar as várias máquinas (moinhos, cortadores, transportadores) e o combustível (carvão, gás natural ou óleo) necessário para que a caldeira produza vapor para as autoclaves.

Manutenção: A manutenção regular de todas as máquinas é essencial para evitar quebras e garantir a eficiência a longo prazo. Isso inclui a manutenção de rotina e o custo de substituição de peças desgastadas.

Utilitários e despesas gerais: Outros custos operacionais incluem água, impostos, seguros e despesas administrativas.

ROI e lucratividade: fatores que afetam a lucratividade

O retorno do investimento (ROI) e a lucratividade geral de uma linha de produção de blocos AAC são influenciados por vários fatores:

Eficiência de produção: Maximizar a saída e minimizar o desperdício é fundamental. Uma linha de produção bem projetada com um alto nível de automação e equipamentos confiáveis terá uma maior eficiência de produção.

Preço de mercado: O preço de venda dos blocos AAC é determinado pela demanda regional do mercado, concorrência e custo de materiais de construção alternativos.

Custos de matéria -prima: O gerenciamento eficiente da cadeia de suprimentos e a capacidade de obter materiais a um preço competitivo podem afetar significativamente os resultados.

Gerenciamento de energia: A implementação de tecnologias e práticas de economia de energia pode ajudar a reduzir uma das maiores despesas operacionais.

Qualidade do produto: A produção de blocos de alta qualidade que atendem consistentemente aos padrões do setor pode comandar um preço melhor e criar uma forte reputação da marca.

Considerações importantes para escolher uma linha de produção de blocos AAC

Capacidade: Combinando a produção com a demanda de mercado

Nível de automação: Custo de equilíbrio e eficiência

Technolog: Últimos avanços na produção de blocos AAC

Reputação do fornecedor: Escolhendo fabricantes de equipamentos confiáveis

Controle de qualidade na fabricação de blocos AAC

| Estágio de controle de qualidade | Testes / pontos -chave | Propósito / foco | Problemas e prevenção comuns |

|---|---|---|---|

| Inspeção da matéria -prima | Finidade da areia de sílica, pureza de limão, qualidade do cimento | Verifique se as matérias -primas atendem às especificações | Materiais abaixo do padrão podem causar resistência ou densidade irregular, afetando a qualidade final do produto |

| Precisão dimensional | Comprimento da medição, largura, altura (± 1,5 mm) | Garanta o ajuste adequado na construção e reduza o uso de argamassa | Máquinas de corte mal calibradas ou expansão irregular do “bolo verde” |

| Força de compressão | Teste a capacidade de suporte de carga em uma máquina de compressão | Certifique-se de segurança para paredes de porte de carga ou não por carga | Proporções incorretas de matéria -prima ou condições de autoclave instável |

| Densidade seca | Normalmente 400-800 kg/m³ | Avaliar propriedades leves e de isolamento | Índices de mistura inconsistentes ou temperatura/pressão desigual de autoclave |

| Condutividade térmica | Medir a resistência à transferência de calor | Avalie o desempenho do isolamento | Inconsistências materiais ou autoclave impróprio |

| Secagem de encolhimento | Medir encolhimento após secar | Evite rachaduras na parede | Mistura inadequada, corte ou cura |

| Absorção de água | Medir a captação de água | Garantir desempenho e durabilidade | A alta absorção reduz a durabilidade a longo prazo |

| Teste acabado de produto | Teste de amostra de todas as propriedades principais por lote | Gravar dados e analisar tendências | Negligenciar o teste pode atrasar a detecção de defeitos |

Conclusão

A indústria de blocos da AAC está em um caminho de inovação contínua, impulsionada pelo impulso global pela sustentabilidade, aumentando a demanda por moradias populares e avanços tecnológicos rápidos. Essas tendências estão reformulando como os blocos AAC são produzidos e usados, prometendo um futuro mais eficiente e ecológico para o setor de construção.

Avanços tecnológicos: automação e IA

Automação avançada e robótica: Embora a automação já seja uma característica fundamental das plantas modernas da AAC, a próxima geração verá robótica mais sofisticada. Os robôs executarão uma ampla gama de tarefas, desde manuseio e empilhamento de materiais precisas até embalagens complexas e inspeção de qualidade. Isso reduz o erro humano, aumenta a velocidade de produção e aumenta a segurança.

Controle de qualidade orientado a IA: A IA e o aprendizado de máquina revolucionarão o controle de qualidade. . Os sistemas movidos a IA com câmeras e sensores de alta resolução poderão detectar instantaneamente até os menores defeitos em blocos à medida que se moverem pela linha de produção. Isso permite ajustes em tempo real no processo, garantindo qualidade consistente e minimizando o desperdício.

Manutenção preditiva: Em vez de seguir um cronograma de manutenção fixa, a IA e a análise de dados permitirão a manutenção preditiva. Os sensores no equipamento monitorarão o desempenho e prevêem quando é provável que um componente falhe, permitindo manutenção proativa antes que ocorra uma quebra dispendiosa.

Práticas sustentáveis: inovações em produção ecológica

Resíduos como matéria -prima: A pesquisa está em andamento para aumentar o uso de materiais reciclados e subprodutos industriais. O uso de cinzas volantes já é comum, mas as inovações futuras podem incluir a incorporação de outros fluxos de resíduos, como vidro triturado ou certos tipos de plástico para criar materiais híbridos que sejam ecológicos e de alto desempenho.

Menor consumo de energia: As plantas futuras se concentrarão na otimização do uso de energia, especialmente no processo de autoclave intensivo em energia. As inovações na tecnologia de caldeiras e nos sistemas de recuperação de calor residuais serão críticos na redução da demanda geral de energia de uma fábrica.

Produção neutra de carbono: O objetivo final para a indústria é alcançar a produção neutra em carbono. Isso pode envolver o uso de fontes de energia renovável para alimentar a usina, sequestrar emissões de carbono e desenvolver novas receitas que usam ligantes de baixo carbono.