Os blocos de concreto aerado autoclavado (AAC) tornaram-se cada vez mais populares na indústria da construção devido às suas propriedades de isolamento térmico, isolamento acústico e resistência ao fogo. Porém, para que esses blocos atendam aos padrões desejados, o controle de qualidade em todo o processo produtivo é essencial.

Introdução à produção de blocos AAC

Os blocos AAC são fabricados com uma mistura de cimento, cal, água, areia e um agente de expansão. O processo envolve a mistura desses ingredientes em uma pasta, que é então despejada em moldes e expandida antes de ser curada em autoclaves. Este método produz blocos leves, mas duráveis, que são amplamente utilizados na construção de paredes, pisos e divisórias.

Controle de qualidade em um Linha de produção de blocos AAC não se trata apenas de garantir a integridade estrutural dos blocos, mas também a sua segurança, desempenho e consistência. O processo de fabricação envolve um equilíbrio delicado de materiais, tempo e temperatura, que devem ser monitorados de perto.

Principais etapas na produção de blocos AAC

Para compreender as medidas de controle de qualidade, é crucial dividir o processo em suas principais etapas:

Mistura e Preparação

A etapa da produção dos blocos AAC é a preparação da matéria-prima. A qualidade de ingredientes como cimento, cal e areia deve ser monitorada de forma consistente para evitar impurezas que possam afetar o produto final. Um laboratório de controle de qualidade deve testar esses materiais antes de entrarem no processo de produção. Uma tabela de materiais típicos e seus padrões de qualidade esperados pode ser útil aqui.

| Materiais | Padrão de qualidade |

|---|---|

| Cimento | Deve atender aos padrões ASTM C150 |

| Limão | Pureza mínima de 90% |

| Areia | Deve estar livre de impurezas |

| Água | Limpo e potável |

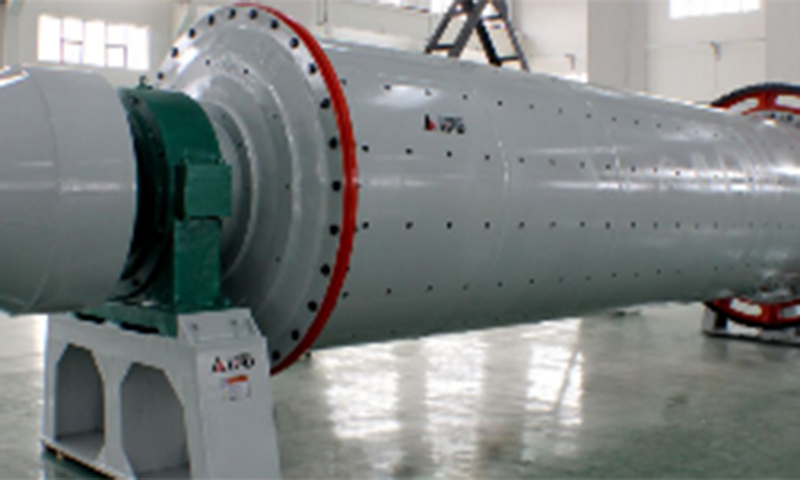

Processo de mistura

Assim que os materiais estiverem prontos, eles são misturados em proporções específicas para criar uma pasta. Durante esta etapa, é fundamental monitorar a consistência da mistura para garantir uniformidade. A densidade e a viscosidade da pasta afetam diretamente a textura e a resistência do produto final. Variações no tempo de mistura ou a proporção errada de ingredientes podem causar blocos de baixa qualidade.

Testes regulares devem ser feitos nesta fase para confirmar se a mistura está alinhada com os padrões desejados. Uma pequena variação na proporção de cimento/cal, por exemplo, pode resultar em blocos muito fracos ou propensos a fissuras.

Moldagem e Configuração

Após a mistura, a pasta é despejada em moldes, onde pode endurecer e expandir devido à reação química iniciada pelo agente de expansão. O controle de qualidade durante esta fase concentra-se no monitoramento das dimensões do molde e na garantia de que os blocos mantenham forma e tamanho consistentes. Moldes mal ajustados podem causar blocos deformados, o que pode afetar o processo de construção.

Para verificar a qualidade nesta fase, deve ser implementado um calendário de inspecção regular e devem ser efectuadas medições para cada lote para garantir a consistência.

Processo de cura

Depois que os blocos estiverem endurecidos, eles são movidos para autoclaves para cura. A autoclavagem é um processo de cura a vapor de alta pressão que endurece os blocos AAC. Durante esta etapa, é fundamental controlar a temperatura, a pressão e o tempo de cura. Esses fatores são críticos para alcançar a resistência e durabilidade exigidas.

Desvios nas configurações da autoclave podem causar bloqueios que curam muito rapidamente ou muito lentamente, afetando seu desempenho geral. Portanto, sistemas de controle automático e sensores devem ser utilizados para monitorar e ajustar essas condições em tempo real.

Inspeção e Testes Finais

Depois que os blocos são curados e retirados da autoclave, eles passam por uma série de inspeções finais. Isso inclui verificações visuais de rachaduras, irregularidades de superfície e precisão dimensional. Uma variedade de testes são realizados para garantir que os blocos atendam aos padrões exigidos de resistência e condutividade térmica. Os testes comuns incluem:

- Teste de resistência à compressão: Garante que os blocos possam suportar o peso das estruturas do edifício.

- Teste de isolamento térmico: Mede as propriedades de retenção de calor dos blocos.

- Teste de densidade: Confirma que os blocos são leves, mas fortes o suficiente para fins de construção.

Quaisquer blocos que não atendam aos requisitos devem ser descartados para manter os padrões de qualidade.

Sistemas de Controle de Qualidade e Automação

As modernas linhas de produção de blocos AAC geralmente incorporam sistemas automatizados que fornecem monitoramento e controle em tempo real durante todo o processo de produção. A automação reduz o erro humano e melhora a consistência dos blocos. Esses sistemas usam sensores e atuadores para monitorar parâmetros como temperatura, pressão e fluxo de material.

Além disso, sistemas de software sofisticados podem recolher dados ao longo do processo de produção e gerar relatórios, que permitem aos operadores tomar decisões informadas e tomar ações corretivas quando necessário.

Além da automação, é essencial uma equipe de controle de qualidade bem treinada. Esses profissionais são responsáveis por realizar verificações regulares, manter equipamentos e realizar pesquisas para melhorar as técnicas de produção. Seu papel é vital para garantir que todos os blocos que saem da linha de produção sejam de qualidade.

Principais desafios no controle de qualidade

Apesar dos avanços na tecnologia e na automação, manter uma qualidade consistente na produção de blocos AAC não é isento de desafios. Alguns problemas comuns incluem:

- Variação nas matérias-primas: Pequenas alterações nas propriedades de matérias-primas como areia, cal ou cimento podem afetar a qualidade do produto final.

- Calibração de Equipamentos: Equipamentos incompatíveis ou máquinas mal calibradas podem produzir uma produção inconsistente.

- Erro humano: Mesmo com sistemas automatizados implementados, a supervisão humana é necessária para resolver quaisquer discrepâncias que possam surgir durante o processo de produção.

Enfrentar estes desafios requer monitorização contínua, formação de funcionários e investimento contínuo em tecnologias de produção avançadas.

Benefícios de um forte sistema de controle de qualidade

Ter um sistema robusto de controle de qualidade oferece vários benefícios aos fabricantes de blocos AAC, incluindo:

- Melhor consistência do produto: A qualidade consistente garante que todos os blocos atendam aos mesmos padrões, o que é essencial para projetos de construção.

- Resíduos reduzidos: Ao identificar defeitos no início do processo de produção, os fabricantes podem reduzir o desperdício e evitar erros dispendiosos.

- Maior satisfação do cliente: Tijolos de alta qualidade podem reduzir problemas durante a construção, satisfazendo assim os clientes e conquistando clientes fiéis.

Perguntas frequentes

1. Qual é o principal objetivo do controle de qualidade na produção de blocos AAC?

O objetivo principal é garantir que os blocos produzidos atendam aos padrões exigidos de resistência, isolamento e durabilidade. O controle de qualidade ajuda a prevenir defeitos, reduz desperdícios e garante que os blocos sejam seguros e confiáveis para construção.

2. Como é controlada a temperatura durante o processo de cura?

A temperatura é monitorada e controlada de perto por meio de sensores e sistemas de controle automático dentro da autoclave. Qualquer desvio da faixa ideal de temperatura pode afetar a qualidade dos blocos, por isso são necessários ajustes precisos.

3. Que tipos de testes são realizados em blocos AAC?

Os testes comuns incluem testes de resistência à compressão, testes de isolamento térmico e testes de densidade. Esses testes garantem que os blocos atendam aos requisitos de desempenho como resistência, isolamento e capacidade de suporte de peso.

4. Os sistemas automatizados podem substituir o envolvimento humano no controlo de qualidade?

Embora os sistemas automatizados possam melhorar significativamente a consistência e reduzir os erros, a supervisão humana continua a ser crucial. É necessário pessoal treinado para resolver problemas, interpretar dados e fazer ajustes conforme necessário.

5. Como as variações de matéria-prima afetam a qualidade dos blocos AAC?

Mesmo pequenas variações nas matérias-primas como cimento, cal e areia podem causar diferenças no produto final. O fornecimento consistente e o monitoramento cuidadoso são essenciais para minimizar essas variações.